智能制造就其实质而言能够分为软件和硬件两个方面:软件是一种面向个性化定制消费模型式的资源谐和系统,完成供给链整体优化与谐和;而硬件是“智能工厂”,即完成人、机、料之间数字化通讯根底上,以统一的数字化模型来优化和指挥各个消费单元的先进加工系统。智能制造完成的关键是上述两个层面建立完成的根底,即如何完成软件、硬件的深度交融。

为应对第四次工业革命,我国将推进信息化与工业化深度交融作为“中国制造2025” 九项战略任务之一。提出把智能制造作为两化深度交融的主攻方向,着力开展智能配备和智能产品,推进消费过程智能化,培育新型消费方式,全面提升企业研发、消费、管理和效劳的智能化程度。

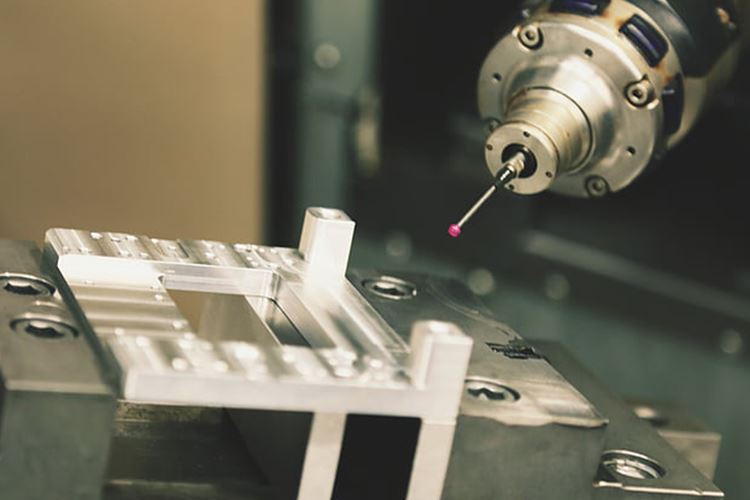

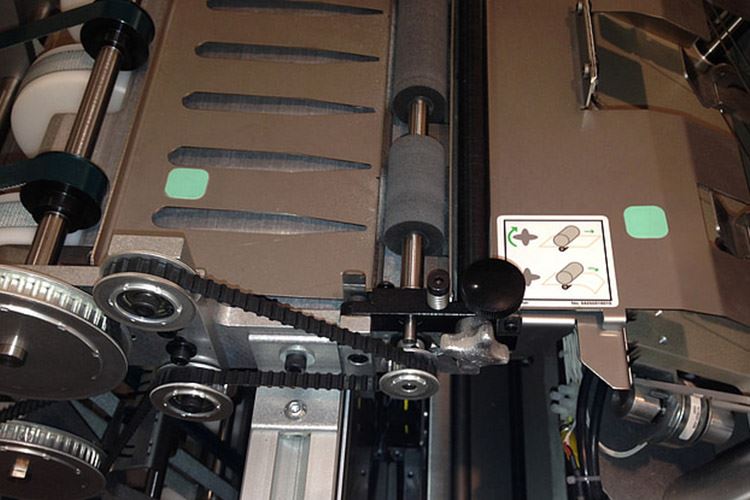

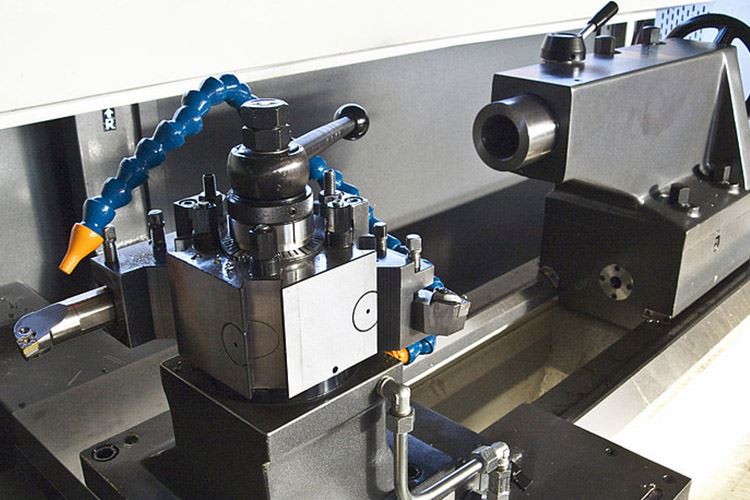

智能制造的硬件部分,最为根底的是高度自动化和具有自主通讯才能的消费加工设备

而智能工厂的优化模型所给出的管理战略,根底局部就是如何完成这些智能配备和消费单元的高可用性。只要这样才干完成智能制造请求的客户定制消费任务不因产能瓶颈、非方案停机、设备加工性能缺乏等要素而无法执行。

智能制造环境下的设备管理变化突出表现在三方面

一是大量复杂智能化设备的应用,必然引发设备运维管理在办法、工具、理念和团队方面的革新;二智能化设备的应用,工厂呈现出少人化、无人化的趋向,配备的自主运转和高牢靠性成为根本的请求。三是构建立备全生命周期管理平台是处理智能制造环境下设备管理问题,完成设备效能应用最优化的重要举措。

智能制造环境下,企业引进的复杂智能化设备在构造、性能以及相应的毛病类型等方面都较传统的机械设备发作了较大的变化,且该设备普通处于消费流程的关键环节,其毛病或停机对整个消费系统影响更大。假如企业依然更多采用“方案预修”或“事后维修”,招致设备管理处于“配角”位置,设备管理工作更像是救火,固然忙于奔命,但普遍存在设备可用度不高、综合效率偏低等亟待处理的问题。

同样,智能制造环境下,企业在减少劳动力本钱的同时,加大了设备资产的比重。智能设备将朝着信号和信息的自动捕获、并在信息反应根底上按设定的控制机制自主运转的方向开展。在这样的制造环境下,对智能设备运转的有效控制,将不再依赖“人”这一传统的设备操作者,即智能设备的智能运转和自主加工才能,将改动人与智能设备之间的关系。

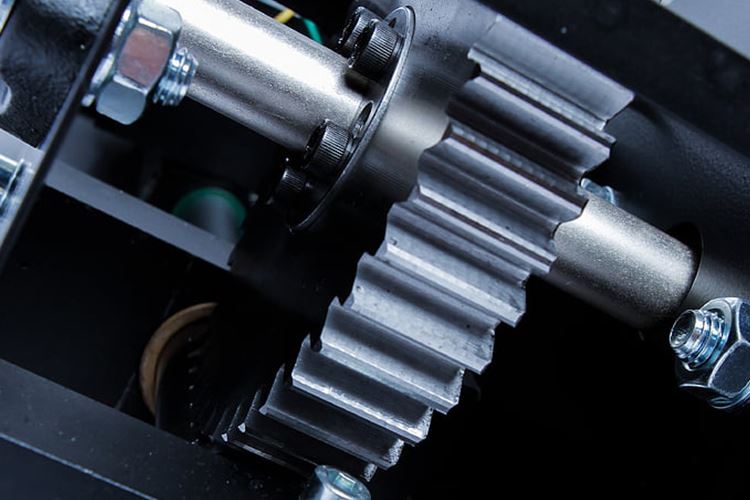

但无论设备如何智能,如何自动化,也避不开设备的老化和磨损,而设备停机和出毛病会引发整个消费系统的瘫痪

因此这些设备安康相关征兆的获取、先进维修战略的应用就显得愈加重要。不同于机械设备的浴盆曲线,智能设备的电气毛病(约占整个毛病数70%)特征呈现偶发、快速老化的特征。

在智能制造环境下,设备全生命周期管理的理念是设备管理系统的中心管理思想

相较于传统偏重设备维修管理的狭义设备管理,设备全生命周期管理是指以消费运营为目的,经过一系列的技术、经济、组织措施,对设备的规划、设计、制造、选型、置办、装置、运用、维护、维修、改造、更新直至报废的全过程停止有效管理,以取得设备生命周期费用最经济、设备综合产能最高的理想目的。

在设备全生命周期管理过程中,随着设备运用和运维、修理业务的发作,设备资产在设备台账的根底上完善和记载一系列的履历信息(如技术参数、维修历史、技术材料、图纸参数、设备构成、严重缺陷记载,换件记载、毛病与事故履历、规范标准,设备调拨封存记载,技术改造、大项修记载、备件组成、设备合成关系等等),这些信息都能够作为设备全生命周期的剖析根据,最终能够在设备报废之后,对设备的整体运用经济性、牢靠性及其管理本钱做出科学的剖析,并辅助设备采购决策,决议能否换愈加先进的设备。

应用原设备的历史数据进行愈加科学的牢靠性管理及维修战略,使其牢靠性及维修经济愈加优化,从而使设备全生命周期管理构成优化改善的管理闭环。

(科技产业责编:陈峰

)

)

晋ICP备17002471号-6

晋ICP备17002471号-6