火箭发动机也能白菜价?3D打印火箭发动机,中国民企把成本打1折 中国航天的神奇魔法:火箭成本打1折!民企用3D打印撬动太空经济

把火箭发动机价格砍到十分之一,你敢信?这是中国民营航天企业正在创造的太空竞赛新玩法。

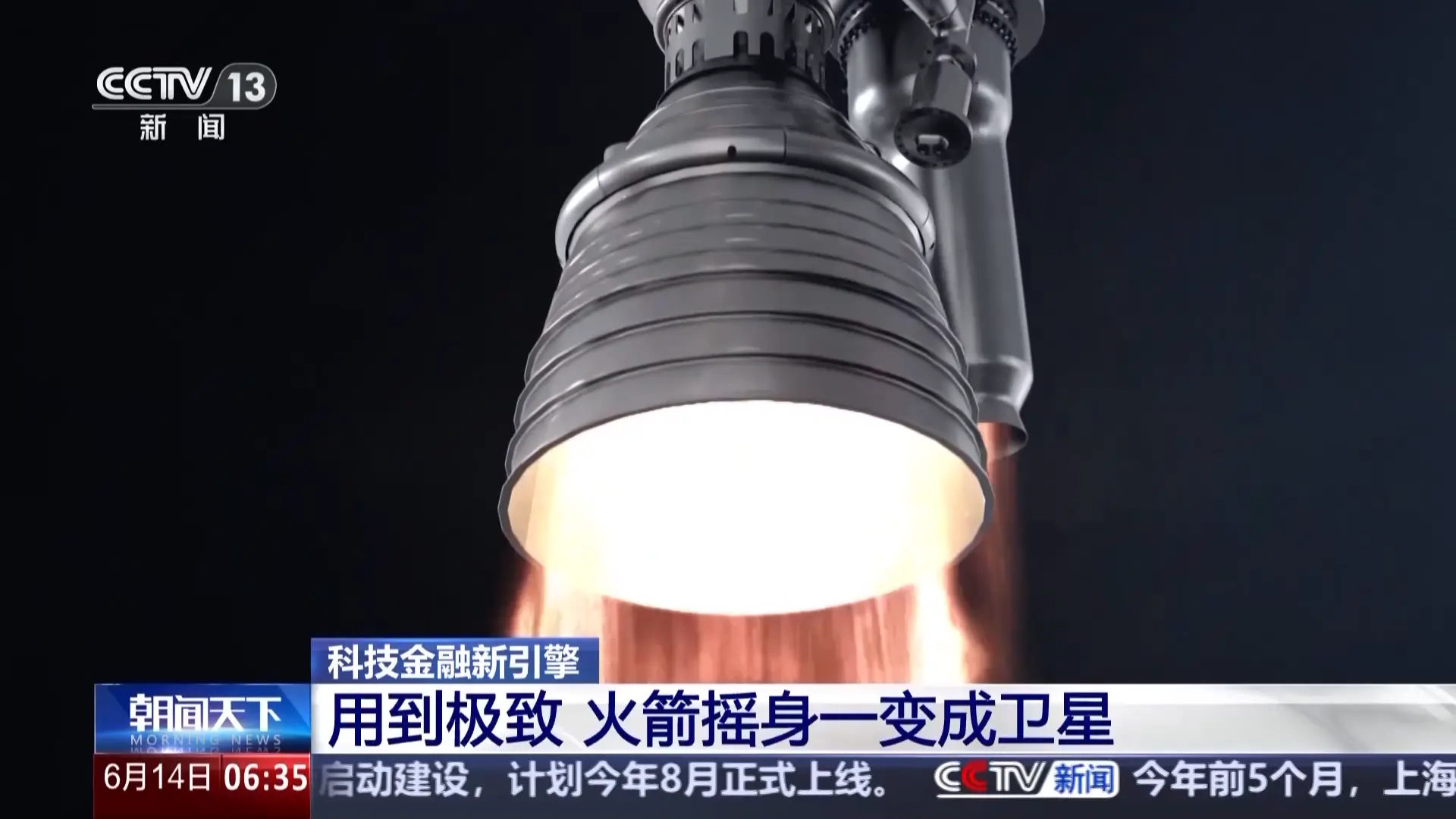

当传统制造需要半年、成本动辄千万时,星河动力运用3D打印技术,硬生生把周期压到1个月,成本降至原先的十分之一——这背后藏着怎样的技术革命?

在北京星河动力的实验室里,工程师们围着一个仅几斤重的金属部件激烈讨论。拿起闪着冷光的3D打印发动机外壳,厚度不过几厘米。要知道,依靠传统制造这个部件需要6个月,现在我们直接用金属3D打印增材制造,重量还轻了一半。

这种极致压缩材料性能的工艺,正在颠覆火箭制造的底层逻辑。

省钱只是第一步。当刘百奇团队在火箭设计上大胆“做减法”,取消四级集成舱段时,同行都捏了把汗。结果却出人意料:75公斤的多余重量被砍掉,按10万元/公斤计算,相当于每次发射多赚750万元!

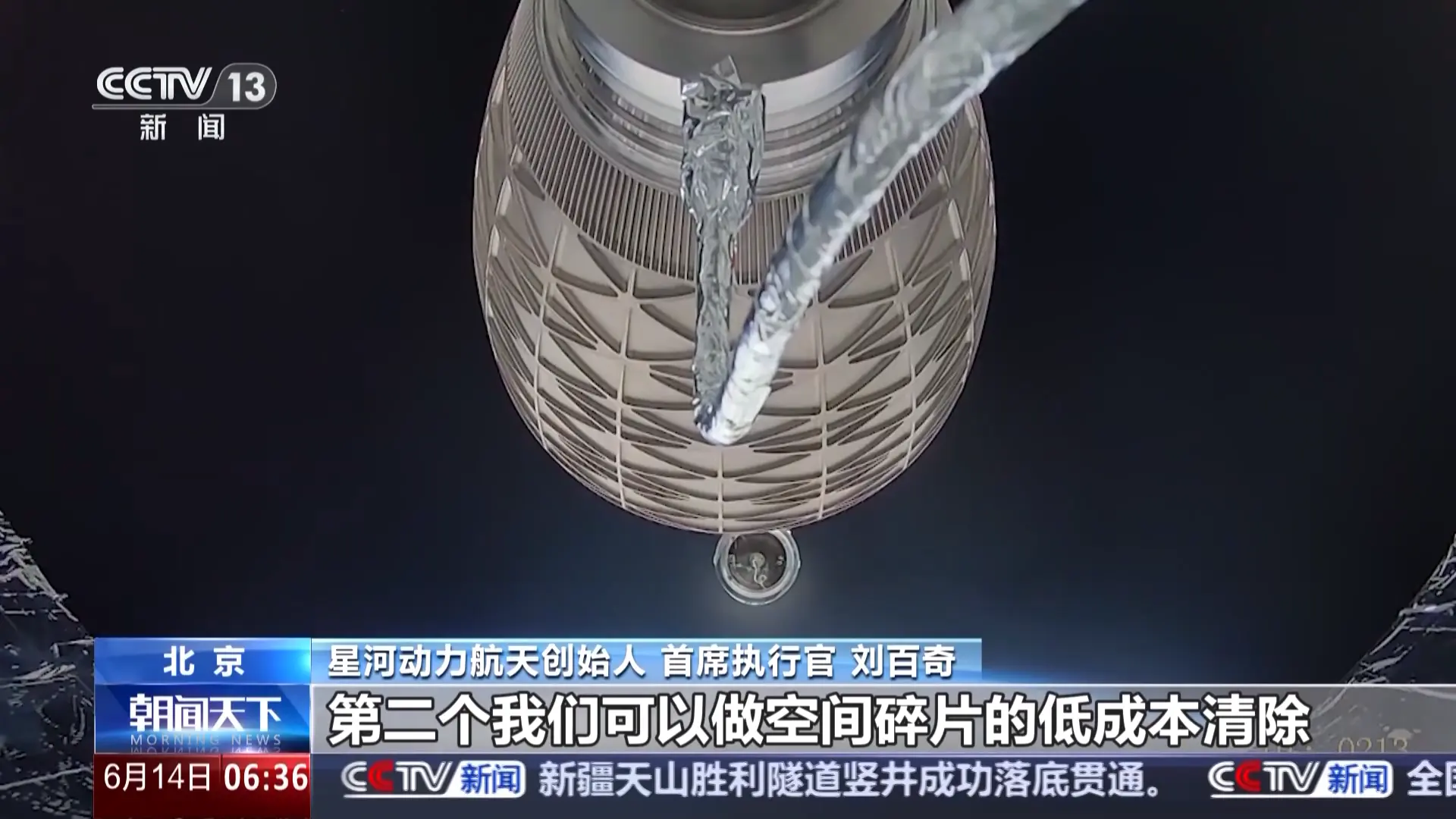

更绝的是,他们连末级火箭都不浪费。他们给完成使命的末级火箭贴上太阳能板,加装控制系统,直接变身太空实验室,既能验证新设备,还能清理太空垃圾。

正是凭借这种抠门到极致的创新,成立仅7年的星河动力已完成19次成功发射,将81颗卫星送上太空,成为国内首家连续稳定成功的民营火箭公司。而他们的秘密武器,正在国家任务中大规模应用。

当嫦娥六号带着月背土壤凯旋时,很少有人知道:长征五号火箭的30台发动机、嫦娥身上的77台发动机里,超过60%的零件都来自3D打印。

在航天科技集团厂房,近百台金属3D打印机昼夜轰鸣。过去老师傅手工50小时“搓”出来的零件,现在机器10小时就能完成。一个发动机壳体在屏幕上旋转,工程师轻点鼠标:“既要承高压又要高强度,3D打印直接一体成型,合格率从30%飙升到95%。”

数字化变革更让研发速度脱胎换骨。三维模型取代手绘图纸,数字仿真替代实物试验。“以前做个发动机像雕琢工艺品,现在成了标准化工业品。”航天科技专家感慨。

当7500牛变推力发动机托举嫦娥轻盈落月,当3000牛发动机助推上升器携月壤腾空,这些曾专为探月研制的“中国心”,如今已迭代出完整谱系——从姿态控制的10牛微型发动机到主推力引擎,全部烙上3D打印的基因。

然而商业航天的征途注定布满荆棘。动辄数亿的研发投入、发射失败的毁灭性风险,曾让无数航天追梦人折戟星空。

北京经开区“火箭大街”的崛起,给出了破局方案:160余家空天企业在此聚集,共享研发平台和制造中心。政府更对颠覆性创新豪掷5000万扶持金,政策清单上写满真金白银的承诺。

更大的保障来自金融创新。当20家保险公司组成全国首个商业航天共保体,高风险发射终于有了“兜底”方案。“原来10亿风险一家不敢接,现在十家分着扛。”金融监管负责人点破关键。从火箭升空到卫星在轨,全产业链风险被逐一化解。未来针对太空旅游、深空探测的新险种已在酝酿。

当3D打印把火箭发动机从“奢侈品”变成“工业品”,当保险共保体为飞天梦想护航,中国航天的游戏规则正在改写。从国家队到民营队,从月球采样到成本革命,这场太空竞赛里最耀眼的突破,或许不是某次发射成功,而是整个产业生态的裂变重生——曾经高不可攀的星辰大海,正变成可以精算成本、规模复制的中国新赛道。

(科技责编:拓荒牛

)

)

晋ICP备17002471号-6

晋ICP备17002471号-6