Amazon仓库机器人新突破 Vulcan触感机器人像人手般执货入库

Amazon最新的Vulcan机器人采用突破性的触感技术,能够像人类一样“摸索”着将货物放入或取出布料存储架。这项技术颠覆了传统工业机器人“避免接触”的设计理念,为自动化仓储带来革命性改变。

Amazon在德国多特蒙德举行的“Delivering the Future”研讨会上宣布,Vulcan机器人已完成试点测试,准备进入Beta测试阶段。试点项目在华盛顿州斯波坎的物流中心部署了6台Vulcan Stow机器人,Beta测试将在同一设施增加30台机器人,随后会在德国设施进行更大规模部署,届时Vulcan Stow和Vulcan Pick将协同运行。

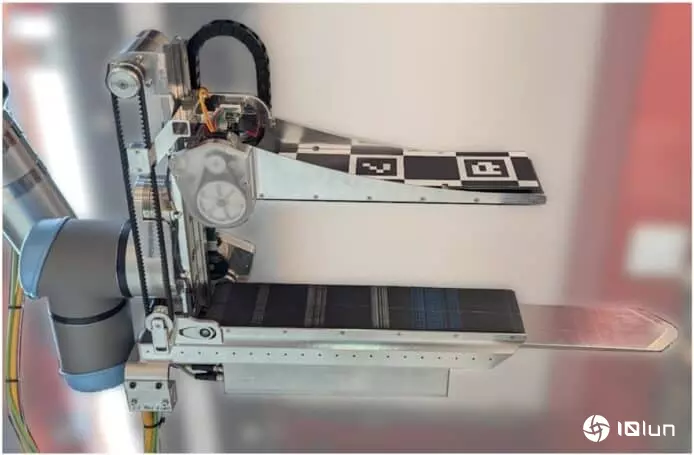

Vulcan机器人的最大突破在于其机械臂末端工具配备了六轴力量和扭矩传感器,能够测量各个方向的接触力。这与目前Amazon物流中心使用的机械臂截然不同——传统机器人只能从输送带和开顶箱中取物,必须避免接触其他物品。

Amazon Robotics应用科学总监Aaron Parness解释:“传统工业自动化从90年代开始就创建在防止接触的基础上,机器人只依靠视觉和关节位置资讯运行。但Vulcan真正创新之处是结合了触觉和视觉。”

他以一个生动的例子说明:“当你从桌上捡起一枚硬币时,你不会精确地指挥手指到达硬币的特定位置。你会先触碰桌面,然后沿着桌面滑动手指直到接触硬币,感觉到硬币后才会将其抓起。Vulcan机器人正是模仿这种运行方式。”

Vulcan机器人需要处理的布料存储架就像一组小隔间,只能从正面进入,里面的物品随机堆放,并用弹性带固定。这种环境下,几乎不可能在不接触其他物品和架壁的情况下取出或放入物品。

Vulcan Pick(取货机器人):使用吸盘设备作为末端工具,配备深度相机提供实时反馈,监测取货操作对箱内物品位置的影响。

Vulcan Stow(入库机器人):使用平行板夹具,每块板都内置输送带。夹具到位后保持静止,由输送带将物品滑入位置。还配备可伸缩的铝制附件(类似厨房锅铲),用于推开箱内物品腾出空间。

两种机器人都有第二只机械臂,末端工具是钩子,用于拉下或推上覆盖存储箱前方的弹性带。

入库操作流程

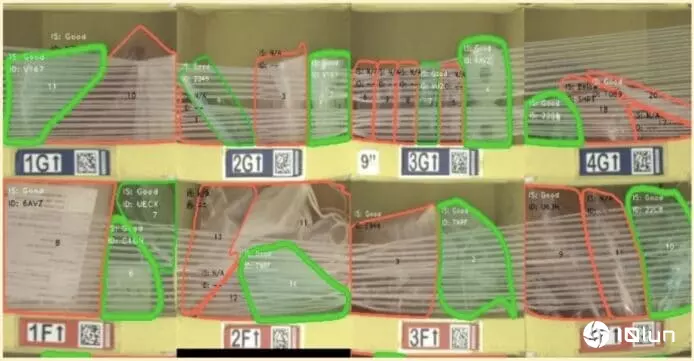

Vulcan Stow系统配备三对立体相机,通过冗余立体成像创建存储架及其内容的精确3D模型。系统使用三个深度学习模型分别对箱内形象进行分割:弹性带分割、存储格分割和物品分割。

由于弹性带会影响成像,团队使用生成式AI在合成箱内形象中添加弹性带,训练成像算法。系统通过卷积运算识别可插入物品的空间,并生成一组“可行性指标”(affordances),指示物品插入位置和需要移动物品的位置。

取货操作流程

取货操作首先判断目标物品是否适合机器人提取——如果被太多其他物品阻挡,则交由人工处理。取货机器人使用结构光(红外线图案)测量深度,并使用改良的MaskDINO神经网络模型进行形象分割,将物品分为四类:

系统使用对比学习训练的产品匹配模型,无需扫描条码即可识别目标物品。这个模型能够在不同角度和光线条件下识别同一产品。

Parness认为这代表了机器人操作的新范式:“从“只能在自由空间移动”或“只能触碰最上层物品”,到现在能够处理各种物品,像在玩具箱底部找玩具,或处理易碎的杂货。我认为这种力反馈、高接触式操作方式在未来20年将有广泛应用。”

Vulcan机器人专门处理存储架最高和最低层的操作,而人类员工则专注于中间层和需要特殊处理的物品(如液体容器)。这种人机协作模式不仅提高效率,还减少了员工爬梯子的安全风险。

随着电商持续增长,这种创新技术将帮助Amazon和其他物流企业应对日益增长的订单需求,同时保持高效率和准确性。对香港这样的物流枢纽来说,这类技术的应用将进一步提升竞争力。

(科技责编:拓荒牛

)

)

晋ICP备17002471号-6

晋ICP备17002471号-6