针对光电半导体产品强化制程能力,台湾团队开发创新激光制造技术

提升制造业产品生产加工效率!由清华大学动力机械工程学系李明苍教授领导的团队,针对光电半导体产品开发创新激光镀膜制造技术,可于常压常温下进行,将多道工序缩减为一次工序,大幅缩短制程工序时间,并降低制程带来的能源消耗及碳排。

半导体、光学、电子制造即台湾的“支柱产业”,然而这些产业用电量与碳排放量也是全台湾之最;此外,传统激光直写烧截图样化技术遇到需预先数小时制备纳米材料的瓶颈,化学药剂用量多、材料稳定性低且难回收,为改良光电半导体产品制程并提升加工效率,清华大学动力机械工程学系李明苍教授团队开发出适用“金属薄膜”、“透明导电薄膜”的创新激光镀膜及图样化技术。

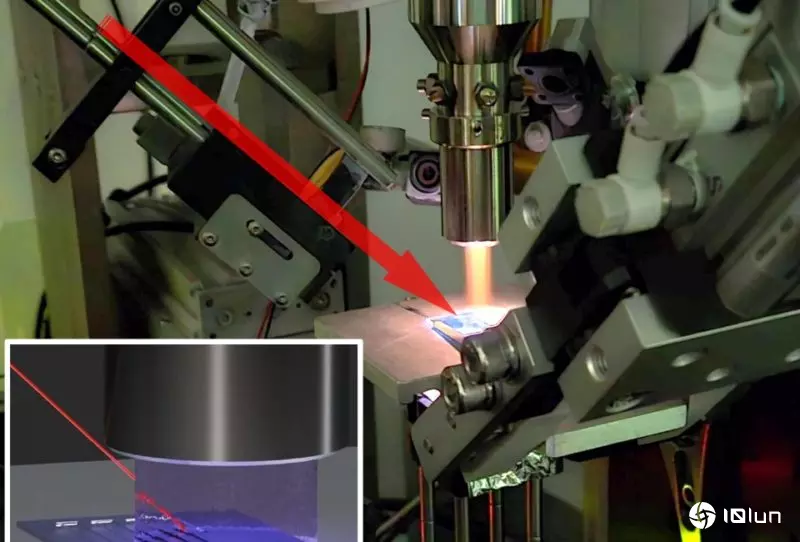

通过耦合激光与高活性离子反应流体,新技术将传统多道工序简化为一道工序,在常压常温环境下于三维自由曲面基板上选择性形成图样化镀膜,制作精细多样的金属及光电材料线路,调整反应流体成分后可于同一基板镀制多种材料,降低组件基板在制程设备间移动导致的定位精度偏移,以及真空系统切换、多系统串联造成的制程能耗。

团队还结合工程物理模拟分析与人工智能开发激光制程模拟与分析技术,并借揉合应用多重物理耦合模拟、人工智能、光学即时监测分析等技术,进一步提升制程效率和稳定性。

研究团队表示,目前开发完成的镀膜材料与制程所制作的金属微细导线电阻率,等同甚至优于其他相似制程,透明金属氧化物导电膜光电性质也达商用水准。将其结合智能化自动光学检测技术,也可用于线路或组件修复,进一步降低光电半导体与印刷电子制造产业的成本与碳排。

此技术未来可应用于三维电子半导体组件、软性光电半导体组件、硅光子组件等极具未来市场价值的产品制造,如透明显示设备、温控光学镜片、精准健康医疗用的个性化穿戴式设备等。

(首图来源:取自团队演示文稿/国科会)

(科技责编:拓荒牛

)

)

2025年06月05日 18:03[查看原文]

晋ICP备17002471号-6

晋ICP备17002471号-6